Haben Sie Ihr Netzwerk segmentiert? Und heute schon ein Backup erstellt?

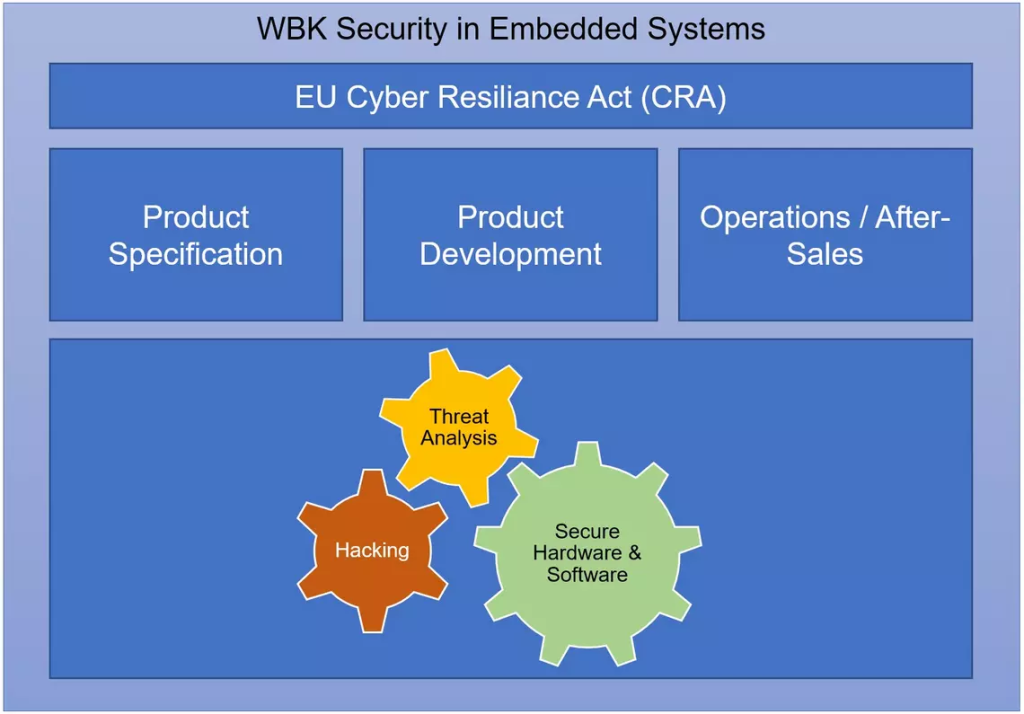

Blogautor: Thomas Herrmann Eindrucksvolle Vorträge und wertvolles Networking an der Cyber-Security Konferenz im Rahmen der Konferenzreihe „Perspektiven mit Industrie 4.0“ Die Cyber-Security-Konferenz war ein voller Erfolg! Die Vorträge waren sehr vielfältig und spannend, und die Referenten haben es geschafft, die Gefahren der Cyberkriminalität auf eindrückliche Weise zu verdeutlichen. Die breite Palette von Themen boten diverse […]