[Autor: Daniel Schmid]

3D-Scanning stand am Anfang, um die Grundlage für eine universelle Stattelstützenklemme zu schaffen. Dabei arbeiteten drei Partner zusammen, so dass 26 Punktewolken von Stützen im CAD die Basis für die eigentliche Konstruktion bildeten. Die nun erhältliche Klemme DROP BEST UC sorgt mit ihrem grossen Einstellbereich dafür, dass auf dem Fahrrad eine ergonomische und die Leistung optimierende Position eingenommen werden kann.

Motivation

Im Sportbereich wird grössten Wert darauf gelegt, dass Mensch und Maschine optimal aufeinander abgestimmt sind, um die grösstmögliche Leistungsentfaltung zu ermöglichen. Dies ist beim Fahrrad, insbesondere Mountainbike und Rennrad, nicht anders. Die Ausrüstung ändert sich, während Fahrerin und Fahrer dieselben bleiben. Dies bewirkt, dass bei jedem neuen Rad die Abstimmung neu vorgenommen werden muss. Was nun, wenn die Sattelposition nicht in genügend grossem Masse nach vorn oder hinten angepasst werden kann? Dies kann auch geschehen, weil die liebgewonnene absenkbare Sattelstütze auf einen anderen Rahmen montiert wird, d.h. weiterverwendet wird (Wiederverwenden statt Rezyklieren).

In einem Projekt hat man sich diesem Problem angenommen. FAIR bicycle hat in einer Kooperation mit Denkraum und ZHAW eine universelle Sattelklemme, also dem verbindenden Element zwischen Sattelstütze und Sattel, mit grosser Einstellmöglichkeit entwickelt. Herausfordernd war, dass diese Klemme auf alle handelsüblichen absenkbaren Sattelstützen mit vertikalen Befestigungsschrauben passt.

Reverse-Engineering

3D-Scannen

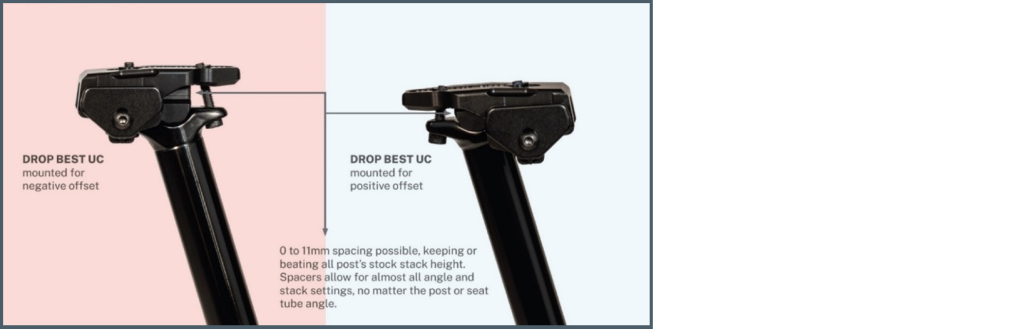

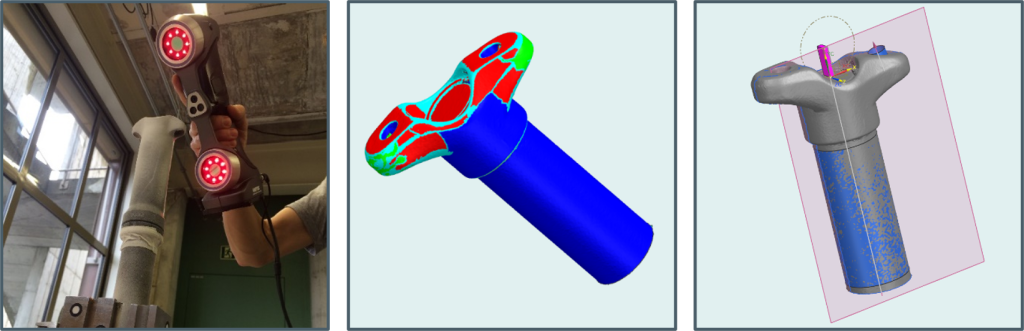

Der erste Schritt war das Reverse-Engineering, welches am IPP (www.zhaw.ch/ipp) der ZHAW mit dem Scannen von 26 gängigen absenkbare Sattelstützen mit einem 3D-Scanner digital erfasst. Die Genauigkeit des Scans liegt nominell bei ±0.06 mm. Dies gewährleistet, dass danach auf diese Daten aufgebaut und die Sattelstützenklemme konstruiert werden kann. Nach dem Import der Scandaten ins CAD wurden diese übereinander gelegt und evaluiert (Martin Schütz, Denkraum). So hat FAIR bicycle schliesslich einen einzigen Grundkörper für Mountainbikes und Rennräder geschaffen, erhältlich als DROP BEST UC, der mit vier unterschiedlichen Verbindungskits auskommt (M5, M6, F21 und Road).

Für das IPP der ZHAW war die Methodik und der Aufwand beim Reverse-Engineering von Interesse. Glaubt man den Produktbeschreibungen, so geht das 3D-Scannen leicht von der Hand und schnell ist man im CAD. Dies ist leider mitnichten der Fall. Bereits das Scannen (hier ein Rotlicht-Laser-Scanner) der absenkbaren Sattelstützen, mit Fokus auf die Klemmenschnittstelle, nimmt pro Stück zirka eine halbe Stunde in Anspruch. Bei den 26 Stützen ergeben sich so rund eineinhalb Arbeitstage, ohne Erstversuche, Festlegung des Dateiformats und Überprüfung, ob das Konzept des Erfassens auch taugt.

Daten-Handling im CAD

Das Data-Handling im CAD benötigt entsprechende Aufmerksamkeit, um die Sattelstützen aufeinander auszurichten. Die Punktewolken liegen gewissermassen zufällig im raum und eine entsprechende Referenzierung stützt sich auf wenige Flächen ab. Der springende Punkt ist, die hohe Genauigkeit des Scans zu nutzen und durch die Überlagerung die geeignete Ausgangslage für die Konstruktion zu schaffen. Dies bedingt den Import der Scandaten, die definierte Positionierung im dreidimensionalen Raum und die Rückführung von geeigneten geometrischen Zonen zu Flächen oder Ebenen. Dafür geht bei der Anzahl Stützen ohne weiteres ein bis eineinhalb Arbeitstag(e), wenn es sich um ein neues Objekt, also die Sattelstütze, handelt. Im Wiederholungsfall ist es möglich, den Aufwand durch die gewonnene Erfahrung zu reduzieren.

Wird die Erarbeitung der Daten als Service eingekauft, z.B. für einen angenommenen Stundensatz von CHF 150, ist für das Erfassen der Sattelstützen und die Schaffung der Konstruktionsbasis mit mehr als CHF 3’800 zu rechnen. Dazu sind auch noch die Infrastrukturkosten, 3D-Scanner, die CAD-Lizenzkosten und ein ausreichend Leistungsstarker Rechner, dazu zu rechnen. Wie es auch immer gedreht wird, unter viertausend Schweizerfranken wird man in diesem Beispiel nicht zu liegen kommen. Reverse-Engineering ist also gut zu überlegen und wird lohnend, wenn dahinter entsprechend komplexe oder teure Produkte stehen oder keine CAD-Daten vorhanden sind oder die Produktionsquantität entsprechend hoch ist.

Die universelle Sattelstützenklemme

Auf den Entwicklungsaufwand der DROP BEST UC zur Serienreife und Produktion in der Schweiz wird hier nicht eingegangen. Wie FAIR bicycle mitteilt, waren dies viele Nächte, in denen Herzblut in diese Herausforderung investiert wurde. Unter anderem auch, weil Punktewolken (Scandaten) schwierig zu handhaben sind und sich aktuell eher für einfache Objekte eignen. Software-Entwickler sind daran, Tools zu schaffen, um diese Wolken deutlich einfacher in Modelle zu überführen.

Das Resultat lässt sich sehen und kann entsprechend gekauft werden. Es steht somit nichts mehr im Wege, sein Mountainbike oder Rennvelo, den eigenen Bedürfnissen hinsichtlich Sitzposition anzupassen oder die Sattelstütze auf einen neuen Rahmen zu montieren. So ist das aktuelle Velo weiterhin attraktiv oder bestehende und funktionierende Teile können auf ein Neues übertragen werden. Dies verlängert den Produktlebenszyklus und trägt somit zur Nachhaltigkeit bei.

Reverse-Engineering ist ein guter Ansatz, um bestehende Schnittstellen zu erfassen, jedoch ist darauf zu Achten, dass diese mit einem gewissen Preisschild einher geht. Es wird sich nicht in jedem Fall lohnen und nicht alle Bauteile sind geeignet (Stichwort Positionierung im dreidimensionalen Raum). Bei Interesse kontaktieren Sie z.B. den Autor dieses Beitrags (scdd@zhaw.ch). Wir helfen Ihnen gerne weiter, wenn es um 3D-Scannen, Reverse-Engineering und Digitalisierung geht.

Projektmitwirkende

- FAIR bicycle, www.fairbicycle.com

- Martin Schütz, Denkraum

- IPP, Institute of Product Development and Production Technologies