Blogautor: Thomas Herrmann

Für die kundenindividuelle Fertigung ist die Werkstattfertigung ein sehr gängiges Produktionssystem. Der grosse Vorteil ist die Flexibilität hinsichtlich der teils individuell gestalteten, teils in Kleinserien gefertigten Produkte, da die einzelnen Bereiche in der Werkstatt nach Tätigkeitstyp strukturiert sind. Auf Grund der sehr heterogenen Aufträge, sind Rüst- und Produktionszeiten für die Planung und termingerechte Fertigstellung von grosser Bedeutung. Erschwerend für die Produktionsplanung kommt hinzu, dass Aufträge laufend mit der fortschreitenden Zeit hinzukommen oder sich bis Produktionsstart auch noch ändern können. Adaptive Planung mittels reaktionsschnellen Algorithmen werden immer wichtiger, um einerseits rasch attraktive und zuverlässige Offertangebote für die Kunden erstellen zu können und andererseits Produktionsplaner in ihrer täglichen Arbeit zu unterstützen, damit eine hohe Liefertreue und eine gute Auslastung der Mitarbeiter erreicht werden können. Darüber hinaus kann mit Hilfe der algorithmischen Unterstützung auch schnell auf Mitarbeiterausfälle oder Maschinenausfälle reagiert werden.

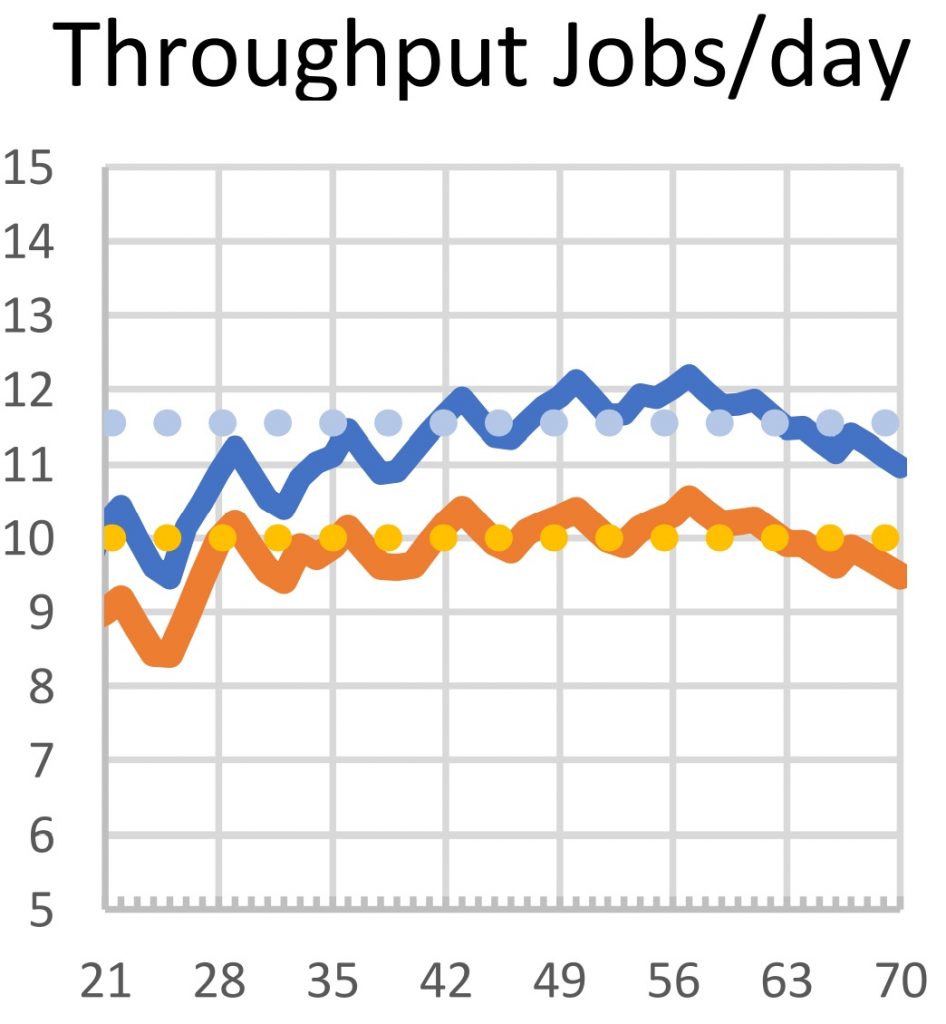

In einem Projekt für die Blechindustrie konnte aufgezeigt werden, dass die Möglichkeiten solch algorithmischer Unterstützungsprozesse sowohl in der kurz- und mittel- als auch in der langfristigen Planung liegen. Über eine längere Zeitperiode hinweg konnten die Durchlaufzeiten durchschnittlich um einen Tag (5-10%) gesenkt werden und selbst zu Spitzenzeiten konnte die Zahl der abgeschlossenen Aufträge um ca. 10% erhöht werden. Zusätzlich wurde bei Auftragseingang ein auslastungsabhängiger Liefertermin generiert. Dies ist ein erheblicher Vorteil gegenüber der heutigen Situation, in der Liefertermingarantien meist auf Faustregeln und viel Erfahrung beruhen. Unsere Validierungssimulation hat gezeigt, dass die Abschätzung der Liefertermine basierend auf so einer Faustregel nur in ca. 1% der Fälle auch tatsächlich innerhalb der Toleranz von -3 bis +5 Tage lag und somit ein durch algorithmische Unterstützung berechneter Liefertermin von hohem Nutzen ist.

Bei Szenarien mit mittlerer Auslastung konnte aufgezeigt werden, dass eine Verkürzung der Durchlaufzeiten bei besserer Planung möglich ist – im Gegensatz zu Szenarien mit voller Auslastung. Hier zeigte die algorithmische Unterstützung keine nennenswerte Verbesserung der Leistungskennzahlen. Hingegen, sind bei Ereignissen wie Maschinenausfällen, Nichtverfügbarkeit von Mitarbeitern oder Material die reaktionsschnellen Algorithmen äusserst nützlich, um schnell über Änderungen der Auftragsprioritäten zu entscheiden. Dies trägt dazu bei, dass die Arbeitsstationen und -kräfte beschäftigt bleiben und gleichzeitig wird sichergestellt, dass die „richtigen“ Aufträge bearbeitet werden. Langfristig gesehen können so auch Entscheidungen bzgl. zusätzlicher Qualifikation der Mitarbeiter oder Anschaffung weiterer Maschinen getroffen werden, da mit Hilfe der Algorithmen «Was wäre wenn»-Szenarien rasch gerechnet und so zusätzlicher Nutzen bzgl. der Flexibilität von Mitarbeitern und Verfügbarkeit der Arbeitsstationen eruiert werden können.