Mit Industrie 4.0 steht nicht nur die nächste industrielle Revolution vor der Tür, sondern es findet ebenso, von der breiten Öffentlichkeit nahezu unbemerkt, eine Revolution im Bereich der Hard- und Software statt. Gerade eben erst haben sich Mechatronische Systeme als Einheiten aus Mikroprozessoren, Sensoren und Aktoren in Haushaltsgeräten, Autos, Flugzeugen, medizinischen Geräten und Produktionsanlagen etabliert, da spricht man bereits über den nächsten Entwicklungssprung. Nicht nur einzelne, intelligente aber nahezu voneinander isolierte mechatronische Einheiten machen die neuen Systeme aus, sondern die uneingeschränkte Kommunikation dieser Einheiten über das Internet wird künftig das entscheidende Merkmal sein. Diese sog. Cyber-physikalischen Systeme (CPS), welche die physikalische Welt mit dem Internet – dem Cyberspace – verbinden, sind Schlüsselkomponenten bei der Umsetzung von Industrie 4.0.

CPS werden das Wettbewerbsumfeld und die Art und Weise wie Unternehmen untereinander und mit den Kunden interagieren auf eine neue Basis stellen. Durch sie werden neue Dienstleistungen möglich, neue Wertschöpfungsketten werden entstehen und klassische Branchen wie die Automobilindustrie, der Energiesektor und die Fertigungs- und Produktionstechnik werden sich grundlegend verändern.

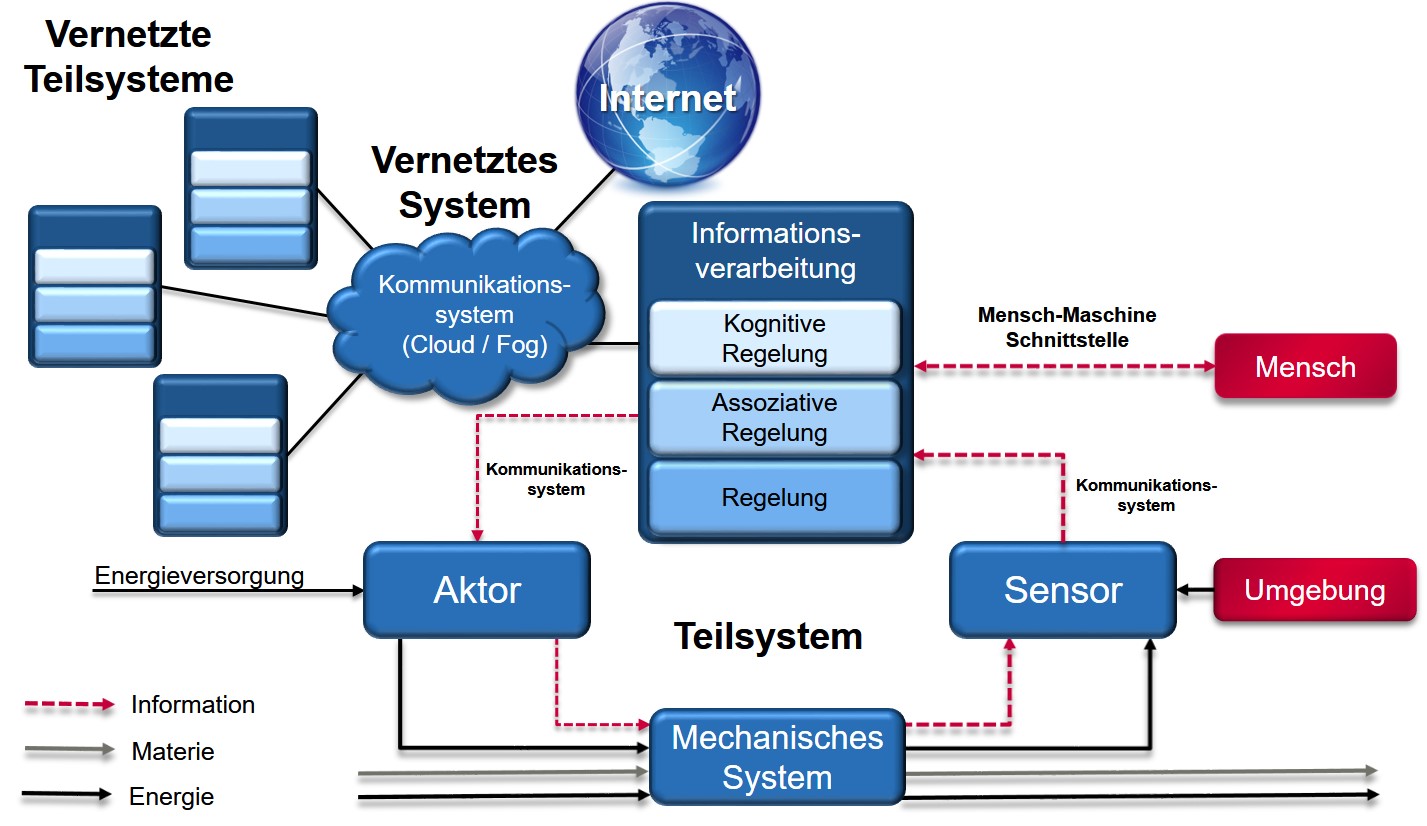

Während mechatronische Systeme (Abbildung 1) mit eingebetteten Prozessoren und Software (als Teil von Geräten, Maschinen, Gebäuden, Transportsystemen, Produktionssystemen, medizinischen Systemen, logistischen Prozessen, usw.) im Wesentlichen in der Lage sind, physikalische Daten mittels Sensoren zu erfassen, physikalischen Prozesse über Aktoren zu beeinflussen, drahtlos und / oder drahtgebunden lokal untereinander und mit Menschen über eine geeignete Mensch-Maschine-Schnittstelle zu kommunizieren, verfügen CPS über folgende, entscheidende weitere Fähigkeiten:

- sie können die aufgezeichneten Daten auswerten und speichern und entweder aktiv oder reaktiv sowohl mit der physischen als auch der digitalen Welt interagieren,

- sie sind drahtlos und / oder drahtgebunden nicht nur lokal, sondern auch global miteinander und mit globalen Netzwerken verbunden,

- sie können damit weltweit verfügbare Daten und Dienste nutzen und

- sie verfügen über verschiedene, multimodale Mensch-Maschine-Schnittstellen.

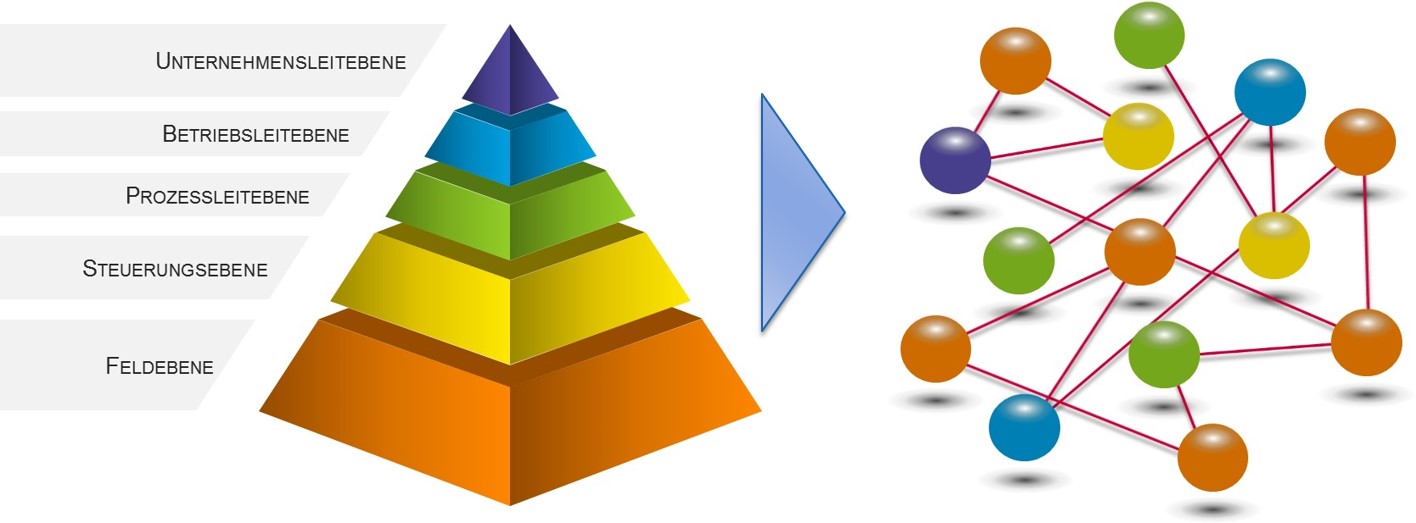

Die Kommunikationsfähigkeit von technischen Systemen ist in der Automatisierungstechnik nicht neu und wird bereits seit den 70er Jahren praktiziert. Was ist also wirklich neu und revolutionär an CPS? Wirklich neu ist die Tatsache, dass die Vernetzung Cyber-physikalischer Systeme über das Internet, also über ein offenes, globales Netz stattfindet (Abbildung 2).

Dies hat in der Praxis immense Auswirkungen, denn damit werden jegliche im Internet verfügbaren Daten, Informationen und auch damit zusammenhängende Dienste für CPS verfügbar. Ebenso können von CPS generierte Daten im Internet (bzw. einem dafür vorgesehenen Speicherort wie z.B. einer Cloud oder einer mehr maschinennahen Speicherung in einem sog. Fog) bereitgestellt werden. Darüber hinaus ist eine weltweite Vernetzung von CPS untereinander und mit weiteren Systemen möglich. Eine solche Vernetzung muss nicht statisch sein, sondern kann sich lokal uns/oder global dynamisch an die Anforderungen anpassen.

Aufgrund dieser Eigenschaften entstehen für CPS grundsätzlich neue Anforderungen.

- Eine der wesentlichen Fragen ist die Frage nach der Sicherheit solcher Systeme im weltweiten Netz. Künftige Lösungen müssen zwingend den für heutige Systeme geltenden hohen Sicherheitsanforderungen genügen, ansonsten ist eine Akzeptanz in den hochsensiblen Bereichen verschiedenster Automationslösungen nicht gewährleistet.

- CPS müssen über eine höhere Eigenintelligenz verfügen als bisherige mechatronische Systeme. Die Möglichkeit auf verschiedenste Umgebungsbedingungen und Anforderungen entsprechend zu reagieren lässt sich nicht mit einer „einfachen“ Regelung realisieren. Assoziative und (später) kognitive Algorithmen müssen Teil der embedded Software eines CPS sein. Ein CPS muss über das Wissen seiner eigenen Funktionalität (self-awareness), seiner Partner (self-coordination), seines Umfeldes (self-organisation), seines aktuellen Zustandes (self-optimization) und der Möglichkeit zur Veränderung seines Zustandes (self-healing) verfügen.

- CPS müssen die Durchgängigkeit von Konstruktions-, Produktions- und Betriebsdaten unterstützen und auf der anderen Seite service- und produktivitätsrelevante Daten an entsprechende Einheiten (remote service und remote maintenance) liefern können.

- Mensch-Maschine Schnittstellen von CPS müssen auf die geänderten Bedingungen angepasst werden. Menschen und CPS müssen in Automatisierungs- und Produktionsprozessen durch verschiedene Interaktionen effizient miteinander kommunizieren können.

Das führt zur Auflösung der bisher in der klassischen Automatisierungstechnik bekannten Automatisierungspyramide. Vielmehr ergibt sich eine Netzstruktur, in dem die einzelnen Knoten dynamisch miteinander kommunizieren können (Abbildung 3). Da jedem Knoten theoretisch über dynamische Verknüpfungen jede im Netz verfügbare Information zur Verfügung gestellt werden kann, ist einerseits die sogenannte „self-X“ Funktionalität (self-awareness, self-coordination, …) von CPS und andererseits die multimodale, auf die jeweiligen Bedürfnisse zugeschnittene Mensch-Maschine Schnittstelle von besonderer Bedeutung. Hier zeigt sich für künftige Anwendungen der besondere Vorteil der CPS: der Automatisierungsgrad kann deutlich gesteigert werden, trotz allgemeinem Trend zur Produktindividualisierung und im Wesentlichen auch ohne den im Zusammenhang mit Industrie 4.0 oftmals diskutierten Verlust von Arbeitsplätzen.

Insbesondere werden auch kleine und mittlere Unternehmen (KMU) künftig bei der Entwicklung neuer Möglichkeiten der cyber-physischen Systeme eine wichtige Rolle spielen. Einerseits als Anbieter individueller technischer Lösungen, andererseits aber besonders auch als Anbieter von neuen Dienstleistungen auf der Basis der globalen Kommunikationsfähigkeit von CPS. In einer hierarchielosen und dynamisch vernetzten Struktur können KMUs aufgrund ihrer Kundennähe und Flexibilität spezifische Kernkompetenzen aufbauen und damit den Aufbau neuer Wertschöpfungsstrukturen sehr effizient unterstützen.

Abbildung 1: Mechatronisches System

Abbildung 2: Cyber-physikalisches System

Abbildung 3: Auflösung der Automationspyramide zur Netzstruktur

Interessant ist die Frage, worin der Unterschied zwischen CPS und einem SCADA-System liegt. Diese existieren ja schon lange zur Überwachung und Steuerung von räumlich verteilter Infrastruktur, z.B. im Energiebereich. Auch diese waren schon immer vernetzt, vielleicht nicht über ein IP-Netz, sondern über dedizierte Mietleitungen mit anderen Übertragungsprotokollen. Dass CPS über das Internet vernetzt sind, könnte auf den ersten Blick den Unterschied zu SCADA ausmachen. Andererseits erfolgt die Datenübertragung ja auch bei CPS nicht über ein offenes, globales Internet, sondern aus Security-Gründen über möglichst gesicherte und abgeschottete Verbindungen.

Zudem beschränken sich auch SCADA-Systeme nicht auf eine einfache Regelung. Und die Intelligenz kann bei beiden in den Sensoren/Aktoren embedded, oder im „Edge“, oder auch zentral angesiedelt sein.

Beschränkt sich der konzeptionelle Unterschied zwischen CPS und SCADA womöglich nur auf das Übertragungsprotokoll? Und der praktische Unterschied auf die Anwendungsbereiche?

SCADA (also Supervisory control and Data Acquisition) ist ein klassischer Baustein der bekannten Automationspyramide. Bei mir in Abbildung 2 entspricht das der Prozessleitebene. Bisherige SCADA-Systeme sind nach oben mit der Betriebsleitebene und nach unten mit der Steuerungsebene vernetzt (gerne auch über gesicherte Internetverbindungen). Bei der Auflösung der Automationspyramide geht es aber nicht mehr um die Frage des Unterschieds zwischen CPS und SCADA. SCADAs sind dann auch Cyber-physikalische Systeme, weil sie sich nicht mehr innerhalb einer (relativ) starren Automationspyramide einordnen müssen, sondern völlig unabhängig davon sind. Es geht also mehr um die flexible, modulare Bereitstellung von Steuerungstechnik, welche auf der Basis von serviceorientierten Softwarearchitekturen und Cloud- (oder Fog-) Diensten miteinander dynamisch und aufgabenangepasst in Verbindung treten und kommunizieren können.

Also konkret zu Ihrer Frage: Beschränkt sich der Unterschied auf das Protokoll oder den Anwendungsbereich? Weder noch, es geht um viel tiefgreifendere Dinge: SCADA wird in Zukunft ein Dienst sein, der von einem entsprechenden CPS zur Verfügung gestellt wird und beliebig im Netzt genutzt werden kann. Das ist eben genau der Vorteil von CPS: die Bereitstellung von Diensten (Services) in einem globalen (mehr oder weniger) offenen Netz.

Das ist so ein wenig wie Festnetztelefonie (-> Automationspyramide) und Mobilnetz (->Netzstruktur mit modularer, dynamischer Interaktion). Telefonieren kann man mit beiden (SMS senden auch), aber welche von beiden Möglichkeiten hat sich heute durchgesetzt? … Genau! (die andere gibt’s auch immer noch, obwohl man darauf verzichten könnte)!

Und… von wegen „gesicherte, abgeschottete Verbindungen“: Werfen Sie doch mal einen Blick in die IoT Suchmaschine Shodan (www.shodan.io)*, Sie werden sich wundern wer da alles „gesichert“ kommuniziert.

*Zur Beruhigung: das ist völlig legal (und viel Spass beim Stöbern).

Dass es gerade in der Mechatronik zu weitreichenden digitalen Veränderungen kommt. Natürlich wird auch hier der Mensch nach wie vor eine Rolle spielen, aber ich finde es interessant, dass die Schnittstelle selbst immer individueller gestaltet werden kann. Das ist auf jeden Fall kundenorientiert, da so ganz neue Produkte und zugeschnittene Services angeboten werden können.